事例概要

| 業種 | 工業機械メーカー |

| 製品形状 | パネル形状 |

| 板厚 | 0.8t~3.2t |

| 材質 | SUS、SECC、SPCC |

導入背景

使用していたタレットパンチングプレス(タレパン)が老朽化しており、製品精度にも非常に大きな影響が出ていました。いわゆる追い抜き加工時に切断部分につなぎ目が発生し見た目にも良くなかった為、レーザー加工機の導入を検討していました。生産の品質アップが必要な状況になり、課題を解決する方法を探していました。また、ステンレスの製品では全ての併せ部分に溶接工程が必要であったため、フィルムのみのカットも今回の検討で必要な条件でした。生産品目が多く、板厚も材質も多岐にわたっていたため、それを段取り交換作業無しでの生産をしたいという想いがありました。SPCC材については、加工方向等のマーキング加工も作業者のミスを防ぐ対策として解決したいと考えていました。

メーカー選択のポイント

弊社への決定のポイントは3点ありました。

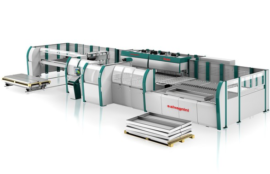

- 加工後自動集積装置の製品ピッキング率が100%に近かった事。

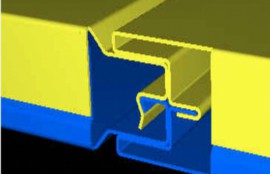

- ステンレス材の保護フィルムだけの切断が安易に出来る事。

- 提案仕様の多様性(MDタワーからの1枚づつ材質、板厚の異なる素材の供給)

導入効果

タレパンの時は材料ストッカーへスケジュール毎に手作業でまとめ積載が必要でしたが、MDタワー(1枚1枚必要な板厚、材質の異なる素材を供給出来る自動供給装置)から供給する事によって、不要になりました。手作業での工程をなくすことができたため、作業効率を大幅にアップすることができました。

また、追い抜き部分のつなぎ目がなくなった事により、やすり掛けや手直しの作業がなくなりました。品質がアップして安定しただけでなく、仕上げの作業もなくすことができたため、さらに作業効率を上げることができました。

製品のピッキングに関しては、ピッキング率100%に近くとなり、さらに次工程への工程別の仕分けまで自動でできるようになったため、人員の削減をしながら無人運転にすることができました。

他にも、保護フィルムだけのカットもできるため、溶接工程の作業準備時間が削減出来て生産効率が上がりました。

実際に稼働して感じることですが、板厚の厚い物のバラシ作業がなくなり、注意の必要なバラシ作業時のケガ、皮手袋の消費もなくなりました。労災のリスクを下げることができたこともありがたいですが、次工程への供給時間がJUST INになりました。

必要な物だけを加工する生産に移行できるようになり、WIP(仕掛品)を削減することができました。