皆さん、こんにちは!

前々回のメルマガより、

パネルベンダーの自動搬入出装置についてご紹介するシリーズが続いておりますが、

前回は素材をパネルベンダーへ自動搬入する HPT(昇降テーブル式装置)をご紹介いたしました。

まだ読んでいないという方は以下からご覧頂けます↓

サルバニーニの自動搬入装置はHPT以外にも数種類ありますが、

今回はHPTより更に自動化の要素が強く、ライン接続も可能な装置をご紹介したいと思います!

パネルベンダーの自動搬入出装置をご紹介!【PCD+RIP+SAP前編】

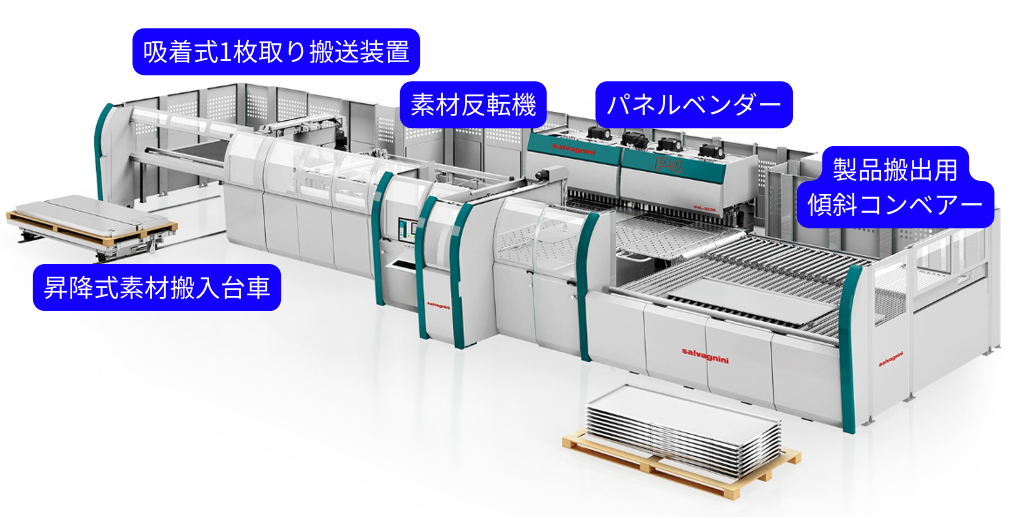

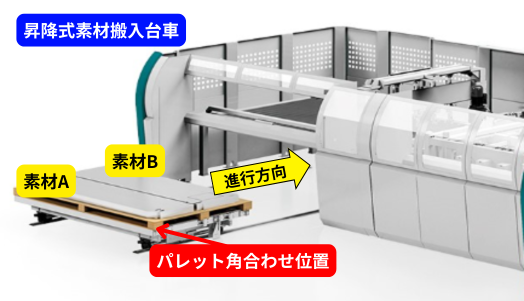

今回ご紹介させて頂く*自動搬入装置は下図の通り、

左側より昇降式素材搬入台車・吸着式1枚取り搬送装置 (PCD)、

素材反転機 (RIP)、

パネルベンダー本体、

製品搬出用傾斜コンベアー(SAP)より構成されます。

(*以下、本仕様)

なお、サルバニーニではお客様の製品サイズに応じて本仕様をご提案できる様、

パネルベンダーの最大曲げ長さ毎に各装置を揃えております。

【パネルベンダーの最大曲げ長さ(㎜):2180、2500、3200、4000】

それでは、素材の自動搬入~製品の自動搬出までの流れを、

以下に画像を用いてご説明させて頂きます。

①素材のセット

素材が載ったパレットをフォークリフト、

または天井クレーンで上図の合わせ位置(右端)を目掛けて載せます。

少量多品種の場合、パレットを手作業で入れ替えることも可能です。

素材搬入台車のY寸法は1524mmあるため、

この範囲内であれば最大2種類の素材を同時にセットすることが可能です。

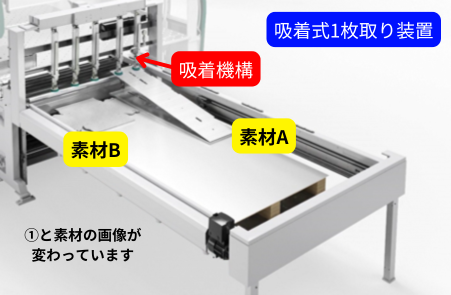

②素材の一枚取り

昇降式素材搬入台車が上昇し、吸着機構が素材を1枚取りします。

吸着機構にて加工毎に1枚取りを検知するため、

誤って2枚の素材がパネルベンダー側へ搬送されることはありません。

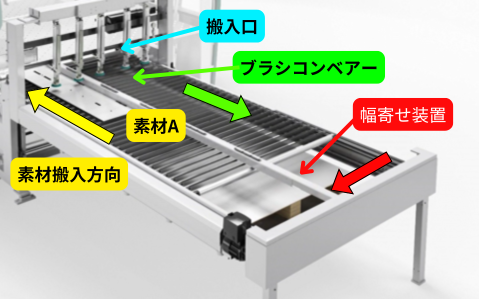

③素材の搬入

搬入口よりブラシコンベア―がX方向に水平移動することで、

吸着機構に保持された素材をすくいながら、ブラシコンベア―上へ載せます。

続いて、幅寄せ装置によって素材がセンタリングされます。

(素材Aの加工が終わった後に、素材Bを搬入することも可能なため、

A→B→A→Bの順番で加工することもできます。)

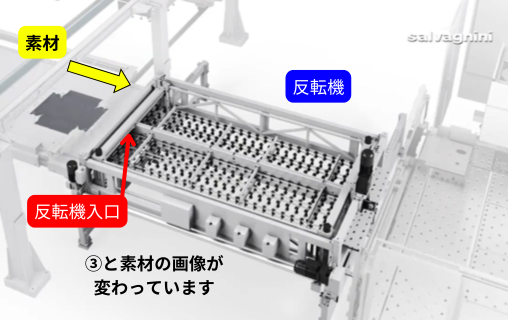

④反転機への素材搬送

センタリングされた素材は、ブラシコンベア―によって反転機の入口へ搬送されます。

反転機を設けることで、

抜き工程で発生するバリ及びドロス面を上向き状態で機械本体へ搬送し、

位置決めを行うことができます。

(バリ及びドロスを無視できる場合や、前工程で処理できる場合、

反転機を省くことも可能です。)

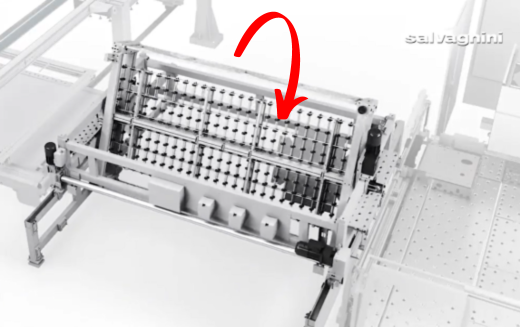

⑤素材の反転

素材が反転機の入口へ搬送された後、2本の搬送用ベルトで素材を挟み、

反転機内へ引き込んだ後に反転させます。

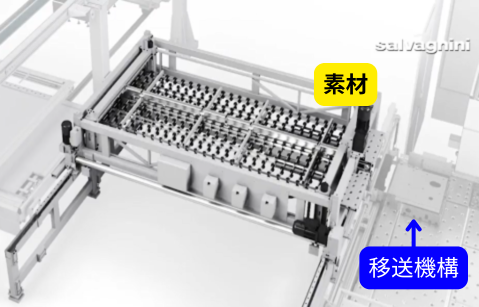

⑥機械本体への搬入

機械本体側で待機中の移送機構が素材を掴んだ後、

機械本体へ搬入し、位置決めが開始されます。

今回はここ迄で一区切りとさせて頂き、

続きとなる「位置決め~加工後の製品搬出」については次回のメルマガでご紹介させて頂きます。

実際に本仕様を最大曲げ長さ:3200㎜のパネルベンダーで導入頂いた企業様では、

HPT(昇降テーブル式装置)と比較検討され、以下の3点が導入の決め手となりました。

①工場内に設置スペースを確保できた

②5×10’サイズの製品も加工している為、大板素材の搬入や反転を自動化する事で作業者の身体的負担を解消できる

③作業者の介在を無くせる為、曲げ工程の作業者数名がボトルネック工程へ異動できる

本仕様を導入した事により、プレスブレーキでの日産加工枚数と比較し*3倍以上の生産性を実現できました。

*サルバニーニのパネルベンダーは独自の分割式押え金型を搭載しており、

加工製品のサイズに応じ金型長を僅か5秒で自動交換できます。

また標準金型でR曲げ、袋曲げ等の多彩な形状を自動で加工できる為、

段取り替えが発生せず仕掛品も発生しません。

今回は前編という事でここまでのご紹介となりますが、

次回の後編では「位置決め~加工後の製品搬出」を、

導入企業様での更なる生産性向上事例も交えご紹介させて頂きたいと思います。

それでは、また次回もお楽しみにお待ちください!