事例概要

| 業種 | 住宅製品メーカー |

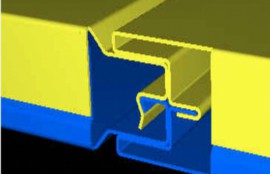

| 製品形状 | BOX形状 |

| 板厚 | 0,6t~1.2t |

| 材質 | SUS、SECC、SPCC |

導入背景

協力会社への依存度が非常に高く、価格、納期共にコントロールが非常に厳しくなって来ていた。

特に納期に関しては協力会社の生産状況が多忙な状況が続くと「難しい」「少し待って欲しい」等の報告がありエンドユーザーへの納入期日厳守の為、安全在庫を持たざるを得ない状況になっていた。

新製品の開発に関しても社内設備では限界があり、外作依頼(外注)をしていたがエンドユーザーの生活の多様性により非常に多くの新製品の開発が求められ、それは開発スピードと効率を求めなければならない状況であり、社内製作(内製)の必要性があった。

生産に関しては人的負荷をかけない自動化ラインを検討し、生産品目によってMTO生産(受注生産)、MTS生産(見込み生産)、ATO生産(受注組み立て生産)が必要である事からいずれの生産にも対応が可能である事を条件にメーカー選択、機械選択を行った。

メーカー選択のポイント

弊社への決定のポイントは4点あった。

-

- 異形状同士でも共通切断が可能であった。

- 加工後自動集積装置の製品ピッキング率が100%に近かった事。

- ステンレス材の保護フィルムだけの切断が安易に出来る事。

- パネルベンダーとの同時導入で他社製品よりデザインを多様化出来、専用金型を必要とせずどの生産形式でも生産時間がほとんど変わらない事。

導入効果

製品のボリュームによってMTO生産、MTS生産、ATO生産が必要であったがいずれの生産方式でも柔軟に対応出来、生産時間に関してもあまり変わらない為、WIPが非常に少なくなった。

これにより工場を更に有効的に利用出来るようになり工場の生産動線も効率の良いものになった。

また加工後のいわゆるバラシ作業が無くなり人員の削減、製品へのバラシキズ等の問題の発生がなくなった。

次工程での溶接作業時にステンレスのフィルムのはがしは非常に手間のかかるもので見た目にもあまり見栄えの良いものではなかった。

必要な範囲をフィルムのみカットし剥がしやすくすると剥がす作業に1製品当たり1分程度(4か所)かかっていたものが、弊社の機械を活用することにより1か所辺り5秒程度で済む事となった。60秒から20秒へ作業時間の短縮が出来た。これが年間で約40,000枚あり年間444時間もの時間をはがし作業に費やしていた時間を削減出来たのである。最低賃金が950円だとすれば42万円のコスト削減となった。

そしてパネルベンダーとの同時購入により生産の多様性が可能となったと同時にデザインも多様化か可能となり、パネルベンダーの特徴を生かし部品点数の削減等で同業他社メーカーの製品コストよりかなり低額のコストでの対応が可能となった。