事例概要

| 業種 | 板金加工業 |

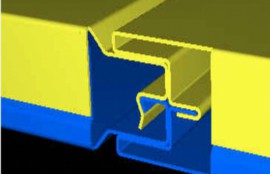

| 製品形状 | パネル形状 |

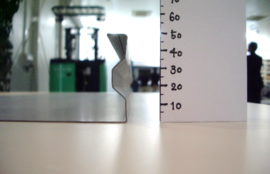

| 板厚 | 軟鋼1.0mm以下がメイン |

| 生産量 | 1個/ロット |

導入背景

多様な業界から板金加工を請け負っているB社様では、プレスブレーキを10台程保有しており、人海戦術で曲げ加工をこなしていました。しかし、様々な製品形状の中で特に曲げ回数の多いパネル形状、またその中にヘミング曲げやR曲げなど特殊な曲げが入る製品に関しては作業者の大きな負担となっておりました。その為、残業が常態化し、顧客からの仕事が重なると深夜にまで作業が及ぶこともしばしば。

何とか曲げ工程を自動化して各作業者の負担軽減と他工程へ配置転換を行う事で工程全体の効率化を図るべく、プレスブレーキとロボットによる自動曲げシステムを導入しました。結果として、24時間自動稼働が可能となり曲げ工程全体ではある程度の負担軽減には寄与した反面、別の新たな課題に悩まれていました。

具体的には次の4点となります。

①多品種少量生産がメインの中、まとまった数量の製品でないと頻繁に材料の段取り替えが必要となる。また休日になると誰かが交代で出社し完成品の払い出しと材料セットが必要

②特殊な曲げになると制御プログラムが複雑となり、作業者が苦労する特殊な曲げは結局対応できない為、結局手動ブレーキとの併用という形となる

③ただでさえシステムでスペースを取られるのに、②の理由にある手動ブレーキとの併用により大量に仕掛かりが発生しスペースが取られる

④何より取り扱いがトラブル時の対応含め専門性が求められ難度が非常に高い

導入効果

そのような中、プレスブレーキとロボットとは別の自動曲げシステムであるパネルベンダーを知り、事前検証の結果導入効果が出せると分かりパネルベンダーを導入されました。

具体的な効果としては、次の4点が挙げられます。

①パネルベンダーの場合、ロボットブレーキのように完全無人ではなく作業者が介在する事になるが、その作業者は熟練工である必要はなくパートや外国人作業者に任せる事ができ、結果従来の熟練作業者はより付加価値の高い曲げ加工や別工程への配置転換が可能となり工程全体の効率化につながった

②熟練作業者でなくても、ヘミング曲げやR曲げ、また熟練作業者でさえ難しい曲げすら誰もが材料のセットだけ(金型の段取り替えやばんざい作業も不要)で、高品質の曲げが繰り返し可能になった。その結果製品品質が向上し、また手動ブレーキでは発生していた作業者の不注意等による品質不良での廃棄がゼロとなり、材料の作り直し等によるロスも減少

③加工時間が非常に早く、ロボットブレーキと手動ブレーキの併用で曲げていた製品の加工時間がパネルベンダーでは1/10の時間に。それにより、ロボットブレーキでは発生していた材料の仕掛かりや段取り替えがなくなり横持ち作業も減少、結果長時間労働であった曲げ工程全体が定時間内で完了できるようになった

④ロボットブレーキのように広大なスペースを必要とせずコンパクトで、且つ大量の仕掛品を無くせる前提で少し作業場のレイアウトを変更しただけで導入ができた