早いもので、MF-TOKYOから2ヶ月がもう経ちました。

会期中にお問合せを頂いた企業様へ訪問を重ね、色々とお話を伺う中、

改めて実感している事があります。

それはやはり、

未だかつてない人手不足が板金加工業において日増しに加速している事です。

定年退職される熟練工の人数に対し、

新たに入社する若手の人数が全く足りていないとの声が多く、

特に技術を必要とする曲げ工程での人材不足が

工場全体の生産性を大きく阻害している事を頻繁にお聞きしました。

1963年にイタリアで設立したサルバニーニは、

未だかつてない人手不足時代の到来を時代の移り変わりと共に予測し、

1977年にパネルベンダーの第一号機を販売、

その後も改良に注力し全世界に累計7000台以上を販売しています。

そこで、如何にサルバニーニのパネルベンダーが生産効率を向上させ、

人手不足にも即対応できるのかを、数回にわたり、

国内の導入企業様での事例と共に紹介させて頂きたいと思います。

勿論、当ウェブサイトでは、

これまでにもパネルベンダーによる人手不足解消をキーワードとして

コラム・導入事例を沢山ご紹介してきておりますので、

もう充分知っているよという方も多いかと思います。

しかし、加速する一方の少子高齢社会、コロナ禍以降における働き方の変化など、

まさに今の日本において「人手不足解消」は最重要かつ急務の課題です。

このシリーズを通して、

皆様の生産現場における今後の板金加工業の在り方を今一度考える機会となれば幸いです。

ジョブショップⅠ社様での事例

Ⅰ社様では生産能力を増やす為、

ブランキング設備を先行で自動化して、

テイクアウト装置付きレーザー複合機で24時間稼働を行っておりました。

一方で曲げ工程がプレスブレーキ数台のみであった為、

多品種少量生産に対し金型交換が頻発し、

ブランクの供給量に曲げ作業が追い付かない状況でした。

そこに追い打ちをかける様にプレスブレーキ熟練者が数名退職し、

募集しても人材の応募が来ず、また若手の定着率も芳しくない…と、

曲げ工程が慢性的なボトルネックとなっていました。

残業で対応しても納期に影響が出始めた為、

曲げ工程の自動化でパネルベンダーと自動金型交換装置付きプレスブレーキを検討され、

検証の結果、当社パネルベンダーを採用されました。

その理由は、

「誰でも操作できる」

「仕上り品質が高い」

「標準プレスブレーキ比3倍の生産性でボトルネックを解消できる」

の3点でした。

サルバニーニのパネルベンダーは操作が簡単で、

プログラム呼出 → ワーク投入 →スタートボタン → 加工開始と、

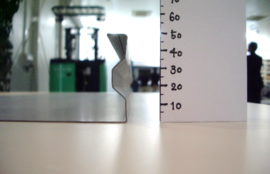

四方曲げのシンプルな製品であれば操作時間を含め、30秒程で完成します。

誰が操作しても同一の品質、加工速度で製品が仕上がる様に、

ワークの位置決め時に寸法、板厚を計測し、

プログラムに対し異品が投入されていないか毎回確認します。

また、自動角度補正機能を標準装備している為、

製品取出し時までは人が介在する必要がありません。

この様に作業者を選ばない為、

パート社員の方がパネルベンダーの専任となった直後に導入効果がすぐ現れ、

ブランクの供給量に対し定時間内での加工で日産目標数を達成する事が出来ました。

また、ここ数年のコロナ禍においては工場内で数名の欠員者が生じた際も、

他部門からの応援者が日替わりで代理操作する事で、作業者配置を柔軟に切換える事ができ、

通常の生産量を維持する事が出来ました。

このようにして、

I社様では24時間稼働のブランク供給量に対応する為にパネルベンダーを導入した結果、

脱属人化に成功し、コロナ禍でも柔軟な生産態勢で人手不足を乗切る事が出来ました。

自動金型交換装置付きプレスブレーキでは、曲げ作業自体は熟練者が必要な為、

ここまでの生産性を実現出来なかっただろうと、

当社パネルベンダーの効果を非常に高く評価頂きました。

いかがでしたでしょうか?

当ウェブサイトでは、

パネルベンダーによる人手不足解消をトピックとしたコラム・導入事例を

これまでにも沢山ご紹介してきておりますので、

他の事例も読んでみたいという方はこちらよりご覧頂ければと思います。

それでは皆様からのお問合せ、いつでもお待ちしております!