導入背景

製品の性質上、頻繁に手が触れる部分は角をとった曲線的な断面(R曲げ)が必要となります。

これまではプレスブレーキで加工を行っていましたが、R曲げを行う為にはそのRサイズに応じた専用の特型が必要であり、段取り替えに時間がかかっていました。

90°曲げを施す加工機とR曲げを施す機械を分けないとならない場合もあり、仕掛かり品もうまれていました。

また、製品によりRの大きさが異なり、数回に分けて曲げ加工を行うステップベンドが必要な場合も多々あり、製品の仕上がり品質が作業者によって変わってしまうことも問題点でした。

導入効果

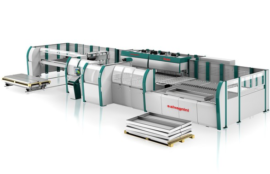

パネルベンダーを導入することでR曲げの段取り作業は一切不要になりました。

通常曲げ、R曲げを1度で完遂することができるので、仕掛品をつくることなく効率的な生産ができるようになりました。

さらに加工時間を短縮、製品精度の向上させるため、複数のRの大きさに対応出来る特型を用いること、通常金型の耐久性を上げることで高精度な曲げ加工を行っています。