導入背景

製造コストがかさんでいるのをなんとかしたい・・・」と、何か良い工程改善方法がないか模索されていました。

特に、曲げ工程において箱型形状を中心とした部品を加工する際に熟練工2名が2台のプレスブレーキを使用し約1日(計16時間)の作業が必要でした。

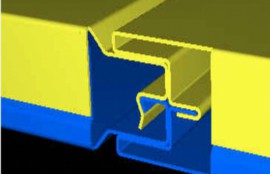

他にも、ヘミング加工、鋭角曲げの金型交換での工数が1ロットあたり30分程度かかっている点、プレスブレーキではバックゲージが使えない形状の部品は目あわせで加工していたため熟練工でも不良が発生してしまい時間も材料もロスが発生していた点が大きな課題でした。

導入効果

パネルベンダーを導入し製造コスト減を図りました。その結果、熟練工ではなくパート社員でも加工することができるようになりました。

70%弱の部品をパート社員がパネルベンダーで加工することで熟練工の稼働が16時間から2時間(2人から1人)に大幅に短縮することができました。

空いた時間で曲げ工程以外の作業を行うことができるので、以前とはくらべものにならない生産性となりました。

また、金型交換も不要なため段取り時間の削減、加工を自動化することで、当初発生していた目合わせによる品質不良もゼロとなりました。結果として製造コストの大幅削減が実現できました。