導入背景

多人数での曲げによる大きな生産負荷が課題でした。

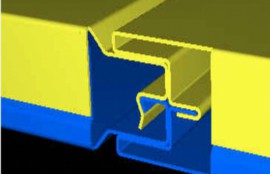

プレスブレーキにて3.2t×2000×900の大きなパネルを3人作業にて生産していましたが、

製品形状によっては材料を裏返しさせなければならない場面があり危険を伴い、

また3人での作業は動作が揃わないと製品精度に影響が発生するような繊細な作業でした。

そのような作業のため生産枚数は伸びず、

残業時間や休日出勤等で対応している事が日常的になっていました。

作業者にかかる肉体的・精神的負担は大きく、

腰痛になる作業者や単純作業を敬遠する若い作業者が増えて悪循環となっていました。

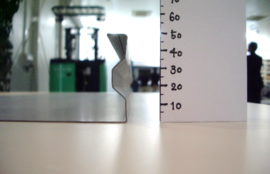

そこで、パネルベンダー では軟鋼で3.2mmまで加工する事ができるため、

現在問題となっている製品加工が可能という事で、

なんとか3名での作業を改善したいという目的が達成できると考えました。

導入効果

一番の課題である作業人数は3人から1人へ削減することができ、

減った2人はプレスブレーキと溶接工程へ転属が可能となったため、

転属先の作業完了数が大きく上昇しました。

また、プレスブレーキでの作業の実績がない作業者が、

オペレーターとして活躍できるまでになりました。

ネックとなっていた曲げ加工時間が時間短縮できたため、

作業時間自体も3分の1へと大幅短縮させることができましたし、

さらに板金折り曲げ機械の特徴である切り欠き基準での材料セットにより、

製品を合わせた際のばらつきがなく品質向上も果たしました。