皆さん、こんにちは!

前回のメルマガでも触れさせて頂きましたが、

サルバニーニのパネルベンダーは動画サイトに多数アップされており、

動画視聴をきっかけに当社へお問合せ頂くケースも非常に増えております。

一方で、一部の動画では素材搬入の場面が省かれているケースもある為、

「パネルベンダーの位置決めがイメージできない」との印象を持たれた方もいらっしゃいました。

そこで今回は、

パネルベンダーへの素材搬入~位置決めについて、

ご紹介させて頂きたいと思います!

サルバニーニのパネルベンダーには、

素材搬入の方式が下記の通り2種類あります。

①作業者が手で素材を搬入するタイプ

②自動搬入装置で素材を搬入するタイプ

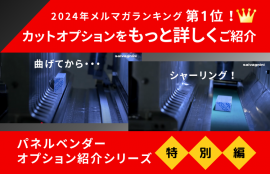

①について、

製品プログラムに応じ下図の通りテーブル上に「位置決めピン」が出る為、

作業者は素材の切り欠き部を位置決めピンに当てます。

続いてスタートボタンを押すと自動シャッターが下降し搬入が完了。

位置決めピンは数ミリ開いている為、

シャッターの下降後に自動でX方向に縮まります。

続いて、後方からプッシャーが飛び出し、素材のY方向を計測します。

この時、製品プログラム上の寸法と±1㎜以上の誤差を検出すると、

一旦停止し作業者へ確認を求めます。

最後に、上方よりシートを保持するクランプが下降し素材の厚みを計測します。

この時、製品プログラム上の板厚と±0.05mm以上の誤差を検出すると、

一旦停止し作業者へ確認を求めます。

全ての計測結果がプログラム上と誤差がない事を確認できた後、

加工を開始します。

この様に、

サルバニーニのパネルベンダーは位置決め時に異材が搬入されていないか確認を行う為、

誤った製品が加工されない様になっております。

素材の高騰により、

各企業様では作業者ミスによるスクラップ発生を如何に削減できるか

日々試行錯誤されている事かと思います。

一方でプレスブレーキでの加工は、

素材の確認、端面毎の突き当てを毎回作業者が行う必要がある為、

熟練度が求められる事から平準化の実現が非常に難しい一面があります。

上述の通りサルバニーニのパネルベンダーは、

万が一作業者ミスが発生してもスクラップ発生を未然に防げる為、

誰にでも操作を任せる事が可能であり、

曲げ工程の平準化を実現します。

動画サイトでご覧頂いた際、

素材搬入~位置決めの詳細が分からず、

導入検討に至らなかった企業様にも、

今回のメルマガで「位置決め」がスクラップゼロ化と平準化を

同時に実現できる事を知って頂けたら幸いです。

②の自動搬入装置による素材搬入~位置決めは、

次回以降のメルマガで紹介させて頂きたいと思います。

それでは、次回をお楽しみに!