導入背景

加工コスト・加工時間の削減をしたうえで、製品品質の向上を行いたいと悩んでおられました。

タレパン、シャーリング、ブレーキ・溶接・塗装などといったいくつもの工程があり、特に切断面のバリ取り処理には多くの時間を要すにもかかわらず、その品質は満足いくものではありませんでした。

また、ひとつひとつの工程の段取り時間も課題で、特に製品毎にブレーキ刃の交換段取りが発生し多くの時間を要しており、全体を通して段取りが多い分、都度で製品を運ぶ作業負荷や作業人数が多くかかっていました。

導入効果

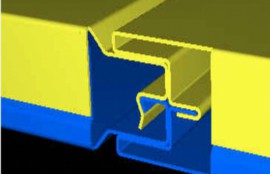

パネル辺を板金折り曲げ機械で二重曲げすることにより、補強材、溶接工程が不要になるなど、5つあった工程が1つに集約され、また大きな時間を要していた板厚、加工幅などによる金型交換が不要になることで、加工コストが25%も削減することが出来ました。

また、S4+P4ラインの導入によって材料素材から製品まで自動で流れるようになり、作業負荷が大幅に軽減し作業者が7名から2名になりました。ラインの効率化に伴って加工時間が15分から2分と大幅に短くなり、仕掛り在庫もなくなり在庫管理コストも低減しました。

さらに、ヘミング加工、R曲げ、袋曲げにすることでバリ取り処理が不要となり、製品品質も向上しました。