事例概要

| 業種 | 板金加工業 |

| 製品形状 | パネル形状 |

| 板厚 | 軟鋼1.0mm以下がメイン |

| 生産量 | 100個/ロット |

| お困りごと | 粗利が低い点 |

導入背景

板金加工は手間がかかる一方で加工単価が低いため、割に合わない仕事も多いとも言われています。加えてバンザイ作業や材料の反転などハンドリングに伴う作業者の負担は大きく、ケガのリスクや腰痛の発生などが懸念されます。

そのような中で、大手建材製造メーカーA社様の板金部門は特に手間のかかるサンドイッチパネルの曲げ加工を外注委託しようと考えておられました。現場の作業負担軽減がメインの理由であるが、老朽化しているプレスブレーキにいつまでも依存していたくないという考えもあったようです。しかし、A社では全社的に内製化を進めている最中であったためその検討事項は保留となりました。

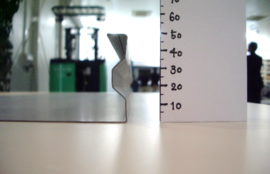

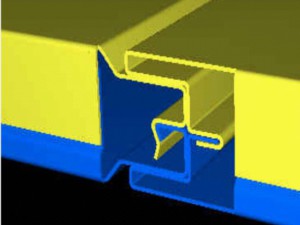

上記のようなことを訪問してその話を聞いたサルバニーニは、該当製品の設計変更を提案しました。従来は表裏2枚のパネルをボルト止めしていましたが、これを曲げ形状により結合しボルト自体とボルト止めの作業時間を削減することが狙いです。曲げ形状は複雑化するがパネルベンダーでの加工であれば作業者に負担はなく、生産性も倍増する計算でした。

以前にもパネルベンダーはA社内で検討されることはありました。しかし、投資額の大きさが作業負担軽減を主とするメリットと釣り合わないということで却下されていました。

しかし今回はプラスアルファの価値として製品コストの削減が掲げられたことで受け入れられプロジェクトはスタートすることになりました。

導入効果

サルバニーニの提案による曲げ形状変更は、設計部門を巻き込みサンプル作成や強度検証を経て製品化することとなりました。そして量産にあたってはパネルベンダーを導入した上でスタートしました。

ターゲットにしていたサンドイッチパネルを使用した製品は1製品あたり合計83個使用していたボルトを8個に削減することが出来ました。これは1製品当たり75個の削減となります。そしてこの製品は年間で22,000個出荷されるので年間の合計では165万個のボルトを削減できたことになります。また、ボルト止めの作業時間は1つあたり3.5秒であるため年間1,600時間の作業時間も削減できたことになります。これは約1名10ヵ月分の作業時間に相当します。

また、生産性も約2倍向上しました。パーツAは従来は1時間あたり7枚加工することができていましたが、パネルベンダー導入後は1時間あたりで15枚加工できるようになりました。またパーツBでは9枚から16枚に増加した。

更に、曲げラインが楽になったことで作業者を手薄だった溶接ラインや塗装ラインに再配置することで工場全体の加工スピードを均一化させバランスのよい生産体制を構築することが出来ました。