今回は、ハイブリッドパネルベンダーP4を導入したオーストリア企業の事例をご紹介いたします。

★動画は下記方法にて日本語字幕が利用できますので、ぜひご覧ください★

【動画を再生→動画の右下にある設定をクリック→字幕をクリック→ドイツ語か英語を選択→もう一度字幕をクリック→自動翻訳を選択すると言語一覧が表示されるので、下の方にある日本語を選択】

※もし字幕が出ない場合は、こちらの記事最後に和訳全文を掲載しておりますのでそちらをご覧ください

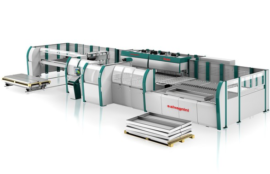

今回ご紹介するのは、サルバニーニのハイブリッドパネルベンダーP4を導入したウムダッシュ社の事例です。

SDGsへの取り組みが進んでいるヨーロッパの企業において、

サルバニーニのパネルベンダーが選ばれ続ける理由とは一体なんでしょうか?

コロナ禍でサスティナビリティの重要性を実感

ウムダッシュは、オーストリアにて1868年に創業した家族経営の会社です。

シュタイアーマルク州のライプニッツでは550人が働いており、同州で最大の雇用主として合計3つの生産拠点を運営しています。

主要製品はショップディスプレイ・棚、またその他にもオーストリアの産業界に広く提供されています。

当社はここ2年ほどの間で、グローバルなサプライチェーンが危機に瀕していること、そしてオーストリアの企業だけでなくヨーロッパの企業がより緊密に連携しているということを学びました。

そして、製品の継続的な改善に取り組んでいます。というのも、サステナビリティの重要性がますます高まっており、また企業と顧客の距離がますます近づいてきているためです。

私たち企業は常に発展し続けなければならないため、当社も一歩一歩前進し、生産工場をさらに発展させています。

キーワードは自動化と柔軟性、そして高い稼働率

現在使用しているサルバニーニのP4マシンは第二世代で、自社製品の生産に使用していますが、

この機械で小ロットから大ロットまで生産することができ、非常に迅速かつ効率的に生産を行えます。

このことから、P4に投資したとき、当社がサルバニーニを選ぶのに疑いの余地はありませんでした。

そして2015年には、新しいP4を稼働させることとなりました。

この機械の特徴は消費電力が少なく、何よりも非常に高い稼働率を誇る点と言えます。

現在の生産現場ではロットサイズがどんどん小さくなっていますが、ここでP4の自動金型交換装置の大きな利点があります。

この装置のおかげで、どの金型が必要かがプログラムによって指定されるので、最小ロットでも自動生産が可能です。

また、従来においては、最終的に適切な品質の製品を生産する前に、ロットごとに数個のテストパーツを何度も何度も曲げる必要がありました。

しかし、今では既存の曲げ公式とP4のセンサーを使用することで、金型セットアップ工程を最小限に抑え、スクラップや不良品が発生する割合を減らすことができました。

万能汎用金型のおかげで、金型交換はもはや必要なくなりました。

また、以前は幅狭の製品は手動プレスブレーキに切り替えねばなりませんでしたが、DPMオプションを使用することで自動生産が可能になりました。

同じく手作業で行う必要があった金型長調整も、CLA-SIMを搭載した新しいP4では自動調整が可能になり、いまやプログラマーとオペレーターは製品生産をより迅速に、効率的に、そしてなによりも安全に行えるようになりました。

このように、P4では高度な自動化によってより効率的な多品種少量生産が可能になるという大きな利点を実感していることが、当社がこの機械を選択し続けている理由です。

また、P4が非常に柔軟に生産を自動化できることも、導入を決定する際の決め手となりました。

インダストリー4.0の世界では自動化が重要であり、我々は従業員の負担を軽くし、自社の競争力を維持するために、可能な限り単純作業を自動化していかねばなりません。

私たちがこれを実現できたのは、P4が非常に高い柔軟性を持ち、高度な自動化が可能だからです。

また、他にも私たちにとって非常に重要なことは、機械オペレーターからのフィードバックです。

オペレータースタッフからは非常にポジティブなフィードバックがあり、機械を連続運転する方法、プログラムの書き込みやソフトウエアの操作性などにおいても高い評価を得ています。

こういった好意的に取られている多くの点でも、絶えず開発が行われています。

そして、当社のオペレータースタッフは、もはや機械と関係を築いていると言っても過言ではないと思います。

それはつまり、日ごろのチェックやメンテナンスのことであり、そして結果的にはマシンの稼働率と言えます。

このバランスがとれているからこそ、私たちは 100%に近い高い稼働率を実現しております。

長年にわたり、ウムダッシュとサルバニーニ社は共に道を歩んできました。

そして、新しい技術と絶え間ない更なる発展を伴う未来においても、この姿勢は変わることはないでしょう。

サルバニーニを選ぶのに、

疑いの余地はありませんでした。

インタビュー全文はこちら↓

ウムダッシュは、1868年に創業した家族経営の会社です。

ここシュタイアーマルク州のライプニッツでは、550人が働いており、この地域で最大の雇用主となっています。

当社は、シュタイアーマルク州において、合計3つの生産拠点を運営しています。

グラインシュテッテンの工場では木製家具を工業生産し、ハーゼンドルフの物流センターでは約17,000m²の倉庫スペースを有しています。

そして、ここライプニッツの24,000m²の生産エリアでは、さまざまな金属製品を原料から最終製品まで一貫して製造しています。

ライプニッツでは、パイプ、ワイヤー、板金製品を生産しています。

私たちの主要製品はショップディスプレイ・棚、またその他にもオーストリアの産業界に広く提供されています。

この1年半の間に、私たちはあることを学びました。それは、グローバルなサプライチェーンが危機に瀕しており、オーストリアの企業だけでなく、ヨーロッパの企業がより緊密に連携しているということです。

私たちは、拠点整備が重要であることを理解しています。

また、製品の継続的な改善にも取り組んでいます。 サステナビリティの重要性がますます高まっており、企業と顧客の距離はますます近づいてきているためです。

ウムダッシュとサルバニーニは、長い間関係を築いてきました。

現在使用しているP4マシンは第二世代で、自社製品に使用しています。

この機械で小ロットから大ロットまで生産することができ、非常に迅速かつ効率的に生産を行えます。

P4に投資したとき、私たちがサルバニーニを選ぶのに疑いの余地はありませんでした。

2015年、私たちは新しいP4を稼働させました。

この機械の特徴は消費電力が少なく、何よりも非常に高い稼働率を誇っています。

現在の生産現場では、ロットサイズがどんどん小さくなっています。

ここで、P4の自動金型交換装置の大きな利点があります。

どの金型が必要かがプログラムによって指定されるので、最小ロットでも自動生産が可能です。

従来では、最終的に適切な品質の製品を生産する前に、ロットごとに数個のテストパーツを何度も何度も曲げる必要がありました。

既存の曲げ公式とP4のセンサーを使用することで、金型セットアップ工程を最小限に抑え、スクラップや不良品が発生する割合を減らすことができました。

万能汎用金型のおかげで、金型交換は必要ありません。

また、DPMオプションを使用すれば非常に幅狭の製品でも生産できます。

以前は、幅狭の製品は手動プレスブレーキに切り替えなければなりませんでした。

しかし、今ではこのオプションで自動生産が可能となっています。

以前のシステムと比べて、 CLA-SIMを搭載した新しいP4では金型長を自動的に調整することができます。

従来は金型長の調整を手作業で行う必要がありましたが、いまやプログラマーとオペレーターは製品生産をより迅速に、効率的に、そしてなによりも安全に行うことができます。

オーストリアの企業は常に発展し続けなければならないため、私たちも一歩一歩前進し、生産工場をさらに発展させています。

P4では、高度な自動化によって、より効率的な多品種少量生産が可能になるという大きな利点を実感し、今日までこの機械を選択し続けています。

また、P4が非常に柔軟に生産を自動化できることも、導入を決定する際の決め手となりました。

インダストリー4.0の世界では、こういったことがますます重要になってきています。

私たちは、従業員の負担を軽くし、自社の競争力を維持するために、可能な限り単純作業を自動化していかねばなりません。

私たちがこれを実現できたのは、P4 が非常に高い柔軟性を持ち、高度な自動化が可能だからです。

また、他にも私たちにとって非常に重要なことは、機械オペレーターからのフィードバックです。

オペレータースタッフからは非常にポジティブなフィードバックがあり、機械を連続運転する方法、プログラムの書き込みやソフトウエアの操作性などにおいても高い評価を得ています。

こういった好意的に取られている多くの点でも、絶えず開発が行われています。

そして、当社のオペレータースタッフは、もはや機械と関係を築いていると言っても過言ではないと思います。

それはつまり、日ごろのチェックやメンテナンスのことであり、そして結果的にはマシンの稼働率と言えます。

このバランスがとれているからこそ、私たちは 100%に近い高い稼働率を実現しているのです。

長年にわたり、ウムダッシュとサルバニーニ社は共に道を歩んできました。

新しい技術と絶え間ない更なる発展を伴う未来においても、この姿勢は変わることはないでしょう。