事例概要

| 業種 | 板金加工業 |

| 製品形状 | 軟鋼1.0mm以下がメイン |

| 生産量 | 1~個/ロット |

| お困りごと | 非効率で不安定な曲げ工程を、効率良く安定稼働できるよう改善したい |

導入背景

輸送車両や鋼製家具、厨房機器など、多様な業界から板金加工を請け負っているC社様。

以前はプレスブレーキを6台程保有しており、多種多様な曲げ加工をそれらのプレスブレーキのみで行っておりました。

ある程度まとまった数量のある製品に関しては、金型の段取り替えも少なく、人による作業ではあるものの安定的に生産出来ておりましたが、多品種小ロットの製品の生産となると効率が悪くなり、悩みの種になっていました。

その中でも特に、複数人での作業が必要な大物製品の曲げ加工はその悩みを大きくしていたものの1つでした。

何故なら複数人での作業が必要な大物製品の曲げ加工については、各作業者間の時間調整を行う必要があるからです。

また作業者が個別に行う加工作業に関しては、段取り替えが多く発生し、且つ慣れた熟練工でも仕上がり精度にばらつきが生じるために取り数が少なくなるような、難易度の高い製品の曲げ加工もありました。

ただでさえ複数人の曲げ工程で無駄が生じていたところに、更に難易度の高い製品が入ってくるとより作業者間の時間調整が難しくなり、結果的に非効率な稼働状況が常態化してしまっていました。

また、それにより発生する残業等の変動費についても予測が困難であったため、曲げ工程の安定稼働化が長年の課題でした。

導入効果

そのような中、パネルベンダーを使えば大物製品でも1人での曲げ加工ができ、且つ、難易度の高い製品でも段取り替えや熟練工を必要とせず安定した生産が可能になると知り、導入を決定しました。

そしてパネルベンダーを導入した事で、悩みの種であった製品生産が次のように改善されました。

まず、複数人での作業が必要な大物製品の曲げ加工は1人で行えるようになり、各作業者の作業時間調整が不要となりました。

その結果、曲げ工程全体においても無駄が大幅になくなりました。

そして、難易度の高い製品についても、熟練工でなくても誰もが一貫して高精度で曲げられるようになりました。

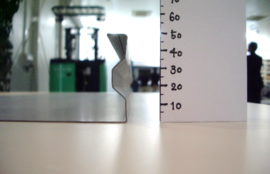

特に、スタンドヘミングの入った製品は熟練工でも失敗が多く、段取り時間も含め合格品1個を作るのに最低1時間は必要とされていましたが、パネルベンダーを使用すれば全くそんな必要はありません。

一度プログラムを作ってしまえば、誰にでもたったの1分で繰り返し生産ができるようになりました。

このように、難易度の高い製品でもパネルベンダーで誰もが加工できるようになったこと、またパネルベンダーでも加工できない難易度の高い曲げはプレスブレーキで熟練工が集中的に曲げるようにすることで生産全体の効率が上がり、結果、安定稼働と同時に利益率向上も実現することができました。

プレスブレーキを使用しているけれどなかなか生産効率が上がらない、残業が減らない・・・

そういったお悩みをお持ちであれば、ぜひ一度パネルベンダーの導入をご検討ください。