皆さん、こんにちは!

今回のコラムは、前回に引き続きPCD+RIP+SAPの後編となります!

前回のコラムでは、

数種類あるパネルベンダーの自動搬入出装置において自動化の要素が強く、

ライン接続も可能な装置 *PCD+RIP+SAPの

「素材搬入~機械本体への搬送」をご紹介させて頂きました。(*以下ライン仕様)

前編をまだご覧でない方は下記よりご覧頂けます↓

後編となる今回は、ライン仕様での「素材の位置決め~製品搬出」をご紹介させて頂きます!

自動搬入出装置(ライン仕様)の「素材の位置決め~製品搬出」をご紹介!

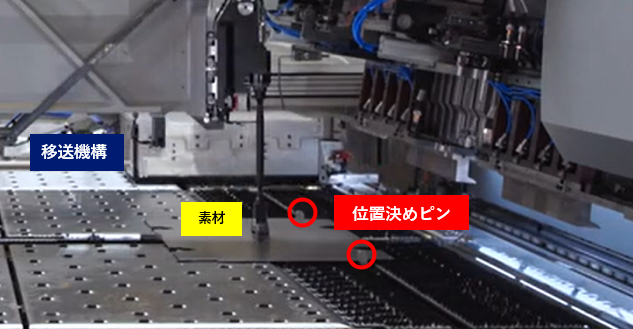

まず、素材の位置決めですが、

前々回のコラムでご紹介させて頂いた自動搬入出装置 HPT(昇降テーブル式装置)と同様に、

移送機構が素材を機械本体へ搬入し、

機械本体のテーブルの下に隠れている位置決めピン上に素材の切欠き部を置いた後、

位置決めピンが切欠き部に向かって上昇します。

位置決めピンは数ミリ開いている為、移送機構が離れた後X方向に縮まります。

この後、素材の厚み及びY寸法を計測し、

プログラム上と誤差が無い事を確認できた後に加工を開始しますが、

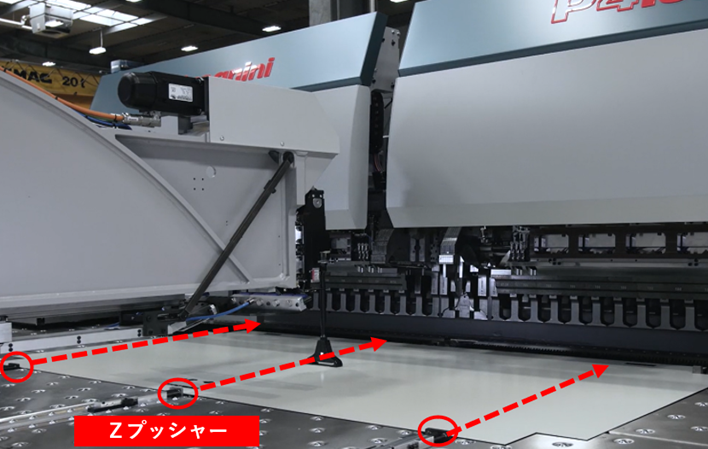

サルバニーニのパネルベンダーではY寸法を計測する際、

「Zプッシャー」と呼ばれる独自の計測装置が使用されます。

Zプッシャーは素材の後方より飛び出し、素材の端に当る事でY寸法を計測します。

その際、プログラム上の寸法と±1㎜以上の誤差を検出すると、

機械本体が一旦停止し、オペレータへ素材の確認を求めます。

前回のコラムでご紹介の通り、

サルバニーニのパネルベンダーの最大曲げ長さ(㎜)は

2180、2500、3200、4000と大板素材の加工も可能となっており、

Zプッシャーの計測を全ての最大曲げ長さで正確に行える様、

3200、4000㎜仕様では3つのZプッシャーが素材のY寸法を計測します。

(2180、2500㎜仕様では1つのZプッシャーで正確に計測を行えます。)

万が一、Y寸法の異なった大板素材が搬入されても、

Zプッシャーの計測により高額な大板素材が誤って加工される事はありません。

プログラムと素材に寸法の誤差が無い事を確認できると位置決めが完了し、

機械本体での加工が開始されます。

(機械本体での加工については過去のコラムで紹介済みの為、説明を割愛させて頂きます)

続いて、加工後の製品の搬出がどの様に行われるのか、

以下に画像を用いて説明させて頂きます。

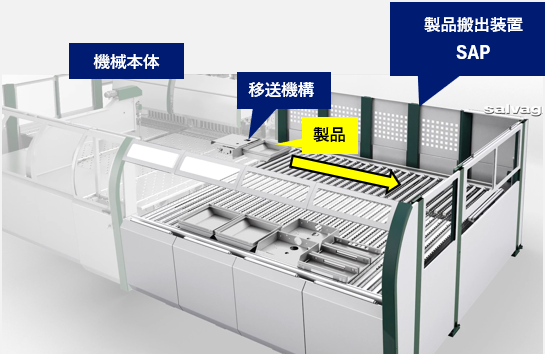

①製品の搬送

機械本体で製品の加工が完了すると、移送機構が製品を搬出コンベアSAP*へ搬送します。

*モーター駆動式ローラーコンベア

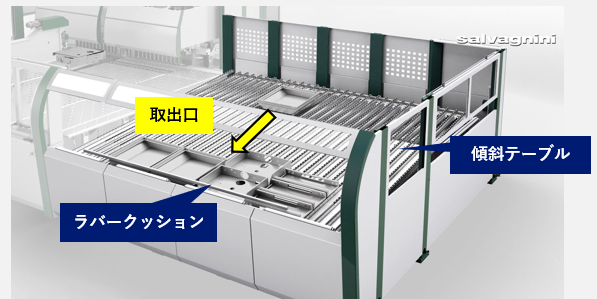

②取出口への移動

搬出用コンベアがプログラムで指示された位置まで製品を搬送すると、

傾斜テーブルが作動し、コンベア上の製品を滑らせて取出口へ移動させます。

取出口には製品への衝撃を防ぐラバークッションが設けてあります。

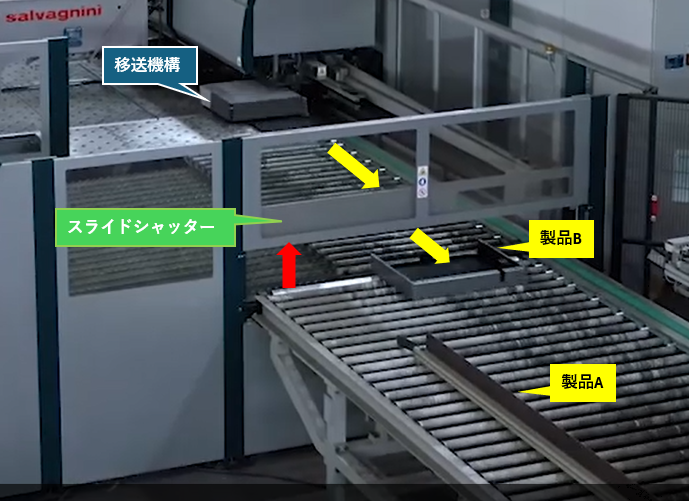

また下図の通り、赤矢印の方向へ製品搬出装置(SAP)のスライドシャッターが開く為、

製品を次工程へラインで搬送させる事も可能です。

(スライドシャッターより先のコンベアはSAPに含まれません)

以上が「素材の位置決め~製品搬出」の流れとなります。

前回のコラムでご紹介させて頂いた、

最大曲げ長さ3200㎜のパネルベンダーのライン仕様を導入頂いた企業様では、

以下の通り生産性が向上しました。

・ライン仕様で人が介在する点は、

素材が載ったパレットを昇降式素材搬入台車へセットする、

取出し口に溜まった製品を次工程行きのパレットへ載せる、

以上2点のみのため、オペレータ1名だけで対応ができる。

(オペレータの欠勤時は代理の方でも容易に対応できる為、生産性は常に安定している)

・曲げ工程の作業者が導入前の約1/3となり、

数名がボトルネックであったアーク溶接、組立工程へ移れた事で、

曲げ工程の自動化とボトルネックの解消を同時に実現できた。

・導入前の曲げ工程は熟練工頼りであった為、

毎日2~3時間の残業が発生していたが、

導入後は定時間内で日産数を加工できる様になり、

残業の解消によって働き方改革も実現できた。

以上、

パネルベンダーの自動搬入出装置PCD+RIP+SAPについて、

導入企業様での生産性向上事例も交えながらご紹介致しました!

いかがでしたでしょうか?

曲げ工程の自動化をご検討されている企業様にとって、

今回のコラムがご参考となれば幸いです。

そして、サルバニーニには他にも違う種類の自動搬入出装置がある為、

次回も引き続きご紹介させて頂きたいと思います。

是非次回もお楽しみにお待ちください!