板金加工の展示会で実感するパネルベンダーへの注目

現在、パネルベンダーへの注目が板金加工業界で集まっています。

先日開催されたメタルフォーミング東京(MF-TOKYO2019)でも、多くのパネルベンダーが展示され、各メーカーも大きく出展していました。

さらに、来場者と実際お話しても、「プレスブレーキでの加工からパネルベンダーへ切り替えたい」、「パネルベンダーの技術が上がっているのでそろそろ」、

「パネルベンダーを検討したいと思っているんだけど、、」といったお声を聞くことが増えていました。

これまでは「プレスブレーキのこういった課題を解決したい」と展示ブースでご相談いただくことが多かったですが、

今や「パネルベンダー」という言葉を指名してご相談いただくことが増えているということを実感しています。

板金加工の業界で注目度がアップしているパネルベンダーですが、実はまだまだメーカーごとの特徴などは意外と知られていないです。

板金加工の機械と言えば、日本だとサルバニーニ、アマダ、トルンプ、ムラテックの村田機械などが有名ですが、

実は、サルバニーニのパネルベンダーは世界75か国で使用されており、そのシェアは約80%に達しています。

しかし、パネルベンダーはどういったメーカーがあるのか、それぞれの特徴などは意外と板金加工業界では知られておらず、

これはパネルベンダー.comを運営する我々の営業不足という事を痛切に感じました。

さらに衝撃が大きかったこととしては、多くの板金機械メーカーが出展していましたが、

来場者が行くブースは「自身がユーザーとして使用しているメーカーだけ」という方が非常に多い事でした。

次の設備投資はパネルベンダー?ロボット付きプレスブレーキ?

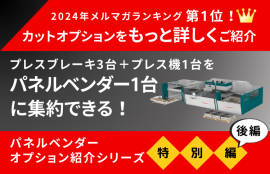

注目度が上がっているパネルベンダーですが、一方でメーカーからの提案で最近多いのはプレスブレーキに多軸ロボットを付けるというものです。

来場者の方も「メーカーからプレスブレーキにロボットを付ける提案をもらっているんだけど、、、」とお話いただくケースがありましたが、

板金加工の方の多くは、プレスブレーキにロボットを付けると「加工時間が遅い」「無駄な動きが多い」と感じられており、

メーカーが提案するプレスブレーキに多軸ロボット付ける事に疑問を持っておられました。

特に、プレスブレーキに多軸ロボットを付けるという提案の時にメーカーがよく使う謳い文句である「夜間で加工出来るので朝来ると加工が終わっていますよ」に対して、

「帰宅して2時間後にトラブルで止まったら、この忙しい時に生産の回復を図るのは難しい」という現実的な厳しい答えでした。

今、板金加工の業界で多くの方が望んでいることは、「夜間の時間を使用して加工する機械」ではなく、

「1時間でどれだけ早く生産出来るか?」、そしてそれが「段取りを必要としない汎用である事」でした。

普段から多くの板金加工業の方をサポートをしている中で、今求められている板金機械に必要なことのリアルな声を聞くことができました。

板金業界は多彩なデザイン、加工形状に苦しめられている

なぜ今「1時間でどれだけ加工できるか」、「段取り替えを必要としない汎用であること」が求められているのでしょうか。

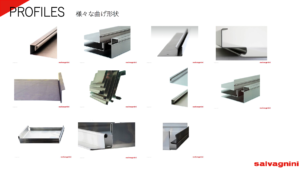

それは、今回のMF東京で最も多かった質問、現在ご苦労されている事である「多彩なデザインへの加工形状、安全面を考慮した加工形状」への対応がポイントでした。

さらに異口同音に板金加工の方はヘミング加工の工程で非常に苦労されていました。

特にオーダー品の場合、金型のサイズの許容範囲を超えてしまうとどうにもならないとの事であった。

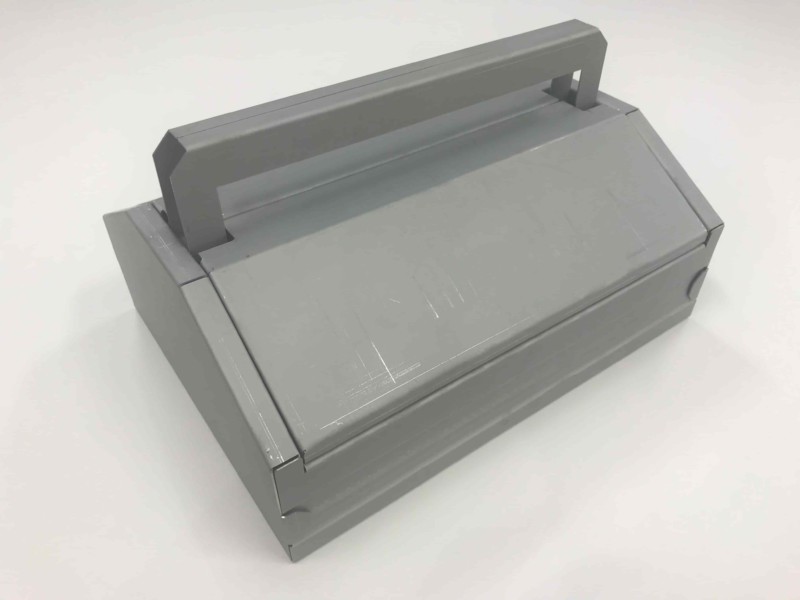

パネルベンダーの中には、板金加工でお声の多い、この苦労している事、課題だと感じていることを全て解決できる機械もあります。

例えば、サルバニーニのパネルベンダーであるP4は、以下が可能です。

・ヘミングをクローズヘミングからオープンヘミング、そして中間でのヘミング(スタンディングヘミング)が段取り替えなしで専用金型なしで出来る事

・その寸法は5mmピッチで変更が可能

次に板金加工の方からよくいただいたご相談は、「大物の加工」でした。

特に、2m近いサイズで板厚が2mmともなると作業者は2名から3名で加工する必要があり、加工はその3名の作業者の動き、つまり「息が合わない」と製品になりません。

その作業をオペレーターは1日中行うため、肉体的にも、精神的にも負担がかかっている状況を改善したいということでした。

品質やコストダウンだけでなく、作業者の安全への配慮がニーズとして大きくなっており、それに対応するパネルベンダーもあります。

例えば、サルバニーニのパネルベンダーであれば、作業者に負担をかけることなくプレスブレーキの3分の1以下の加工時間で加工が可能です。

さらに、自動で加工するため、誰一人負担をかけることなく安全に加工することが可能です。

プレスブレーキの場合、2~3名を使って1枚加工するために2分~3分かかっていた板金加工が、

パネルベンダーでは45秒で出来るといった事も実証されています。

生産性アップ、大きなコストダウンにつながることはもちろんですが、競争力強化、安全対策にもつながります。

板金加工業界では、受注するデザインが多様化しており、R曲げも大きさが多様化しています。

5R、8R、10R,15R、大きいところでは40Rといったこともあり、そんな多様化するR曲げへの対応もよくご相談をいただきました。

特に悩まれていたこととして、「どれだけのR曲げ対応の金型と長さを持てば対応出来るのだろうか?」とご苦労されていました。

専用型を必要とする鋭角曲げも実はデザインの多様化で曲げ加工のオペレーターは我々の想像以上に苦しめられていました。

曲げ加工のオペレーターの力でなんとか対応している状況が現状として多いですが、

R曲げの段取り替えを不要にすることで作業効率を改善することができます。

↓↓R曲げの段取り替えの作業を不要にして作業効率化した板金加工の事例はこちらから↓↓

「R曲げの段取り作業を不要にして生産効率がアップした事例」

このように板金加工業界はデザインが多様化、少量化することで、これまでにはない新たな課題へ対応することが求められています。

さらに、安全性への対応や生産性を上げなければ生き残れないという現状があるため、プレスブレーキでの課題を解決するために

パネルベンダーへの注目が集まっているという現実を体感することができました。

パネルベンダーを検討するための第一歩

働き方改革や安全に対する意識が欧州並みになって来た現在、「1時間でどれだけ加工できるか」、「段取りを必要としない汎用であること」は

次の設備投資では必須の検討項目です。

それを解決する方法の一つであるパネルベンダーをこれから検討する方も多いかと思います。

今回のMF東京で板金加工業界のリアルな課題についてご紹介しましたが、このリアルな現状をサポートするために、

これからもサポートしたいと考えています。

そこで、これからパネルベンダーを検討する方の為に、「パネルベンダーの曲げ加工事例集」を作成しました。

実際にパネルベンダーで曲げた事例を多数ご紹介しておりますので、

「どんな加工ができる?」、「この板金はできるかなぁ?」とこれから検討するために是非ご活用ください。

もちろん、無料ダウンロードできますので、下からクリックしてダウンロードしてください。

パネルベンダーで実際に曲げた加工事例はこちらからダウンロードできます。

パネルベンダーの曲げ加工事例集